我们的主营产品

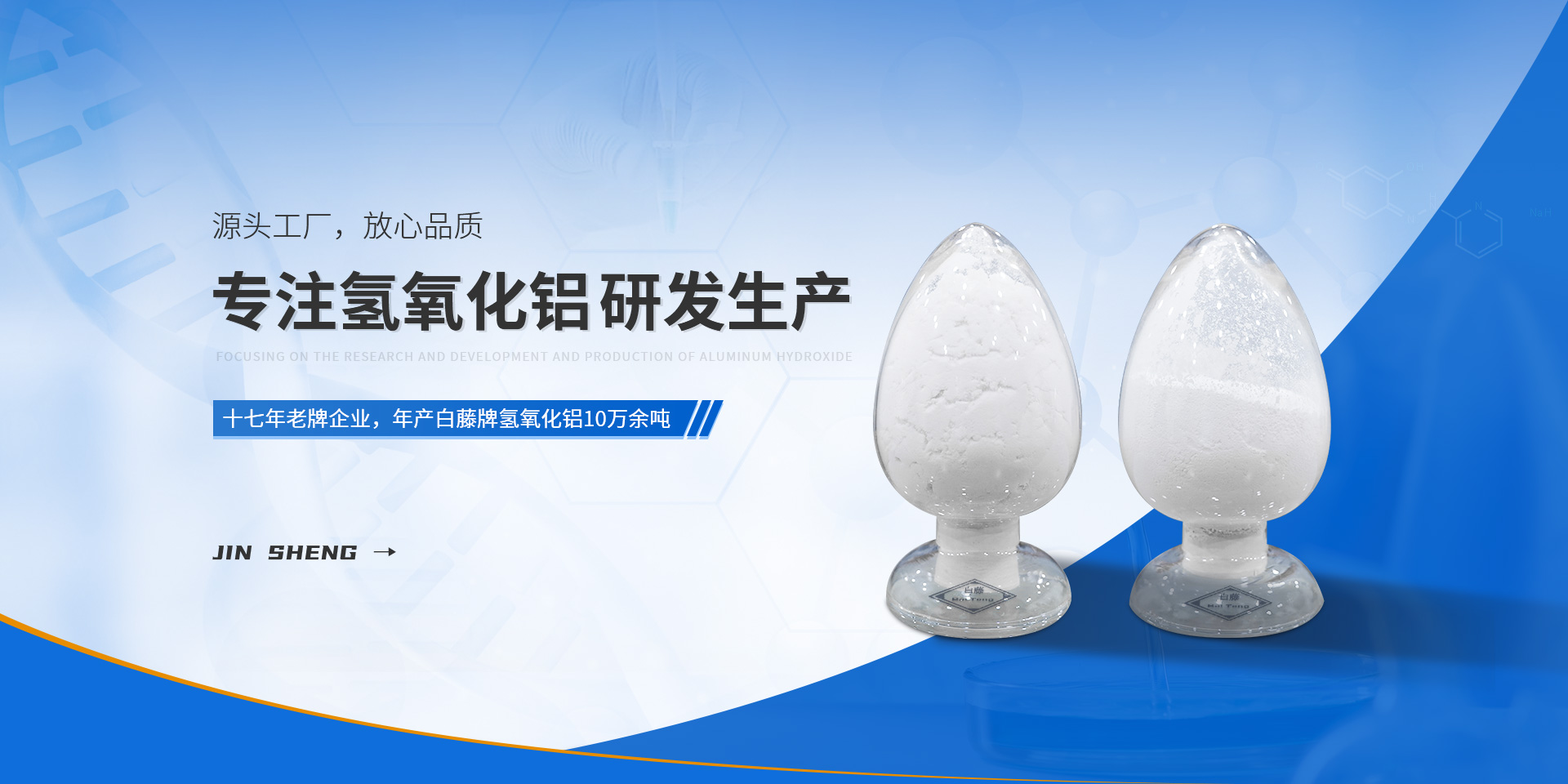

新乡市锦盛新材料有限公司致力于氢氧化铝的科研、生产、销售,年产能白藤牌氢氧化铝10万余吨,用实力创造价值。

阻燃级氢氧化铝

详情:

阻燃级氢氧化铝是一种高纯度 细粒径的氢氧化铝 Al(OH)₃ 专门作为添加型阻燃剂用于高分子聚合物材料 如塑料 橡胶 涂料 电线电缆等 中 使其具备难燃 自熄的特性 它是一种环保 无卤的阻燃剂 因此在当今强调环境安全和健康的大背景下 应用非常广泛

氢氧化铝生产实力

公司投入大量资金进行技术中心建设,具备完善的研发和检测设施,可以对新产品进行小试、中试、车间生产试验和检测

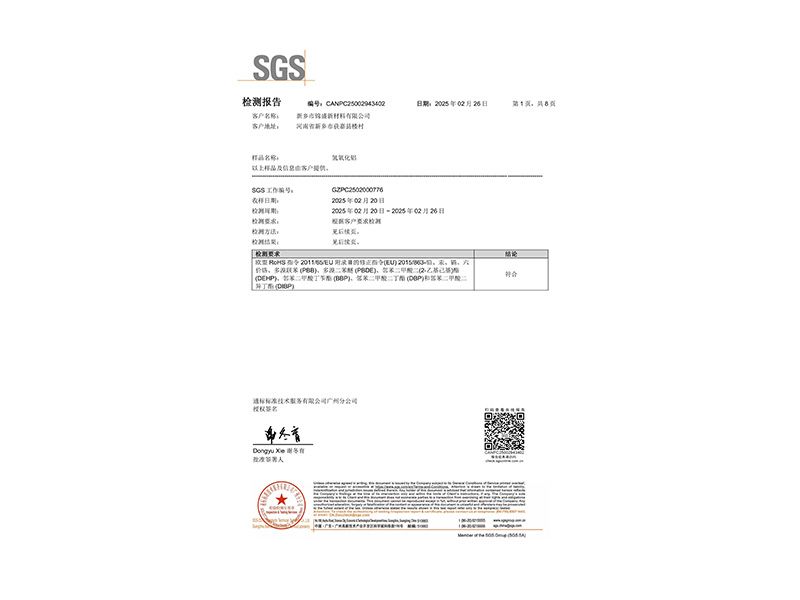

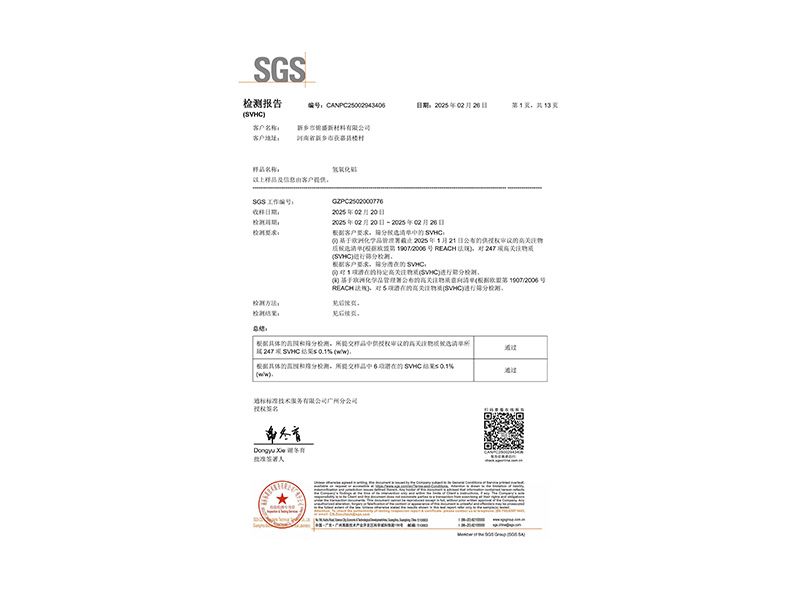

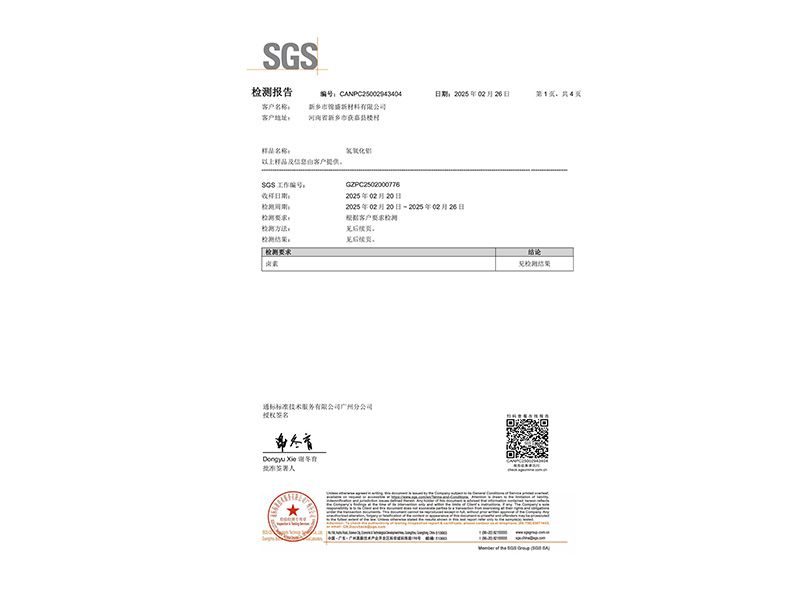

源头工厂荣誉证书

公司通过ISO9001质量管理体系认证,产品通过ROHS、REACH认证,公司被评为安全生产标准化企业

about us

关于我们

新乡市锦盛新材料有限公司成立于2007年,坐落于河南省新乡市,实缴注册资金1000万元,占地面积4万平方米,是专注于氢氧化铝“科研、生产、销售”一体化的国家高新技术企业,旗下“白藤牌”氢氧化铝为行业知名品牌。一、 核心业务:氢氧化铝定制与供应- 主营产品:全系列氢氧化铝,覆盖电子、建材、医药、塑料等多行业。- 产品优势:种类全、规格齐(从通用型到高端定制型)可满足客户对氢氧化铝的“标准化采购”与“个性化定制”需求(支持来样定制、配方开发)二、 生产实力:设备与产能保障工厂配备多元化生产线,确保交付与定制能力:- 核心生产线:7条多品类研磨生产线、5条精细分级生产线、2条RO反渗透膜纯水洗涤生产线、1条蒸汽烘干生产线,及配套设备数十台;- 产能与交付:年产能10万余吨,具备24小时不间断生产能力,保障交货速度与每批次产品一致性。三、 技术亮点:纯水洗涤工艺,解决下游痛点采用纯水洗涤工艺,不使用化学试剂,从源头杜绝下游产品的化学残留风险,同时有效降低产品杂质、PH值、电导等指标,显著提升材料阻燃系数,特别适配对纯度要求高的领域。四、 品质保障:全链路管控与权威认证- 全流程质检:自主研发ERP生产质量管理软件,为每个客户建立专属档案,实现“原料入厂→生产环节→成品出厂”层层检测,每一步均有质检记录;- 权威认证:通过ISO9001质量管理体系认证,产品符合ROHS、REACH、卤素等国际环保标准;- 技术壁垒:拥有多项发明与实用新型ZL,连续多年获评“安全生产标准化企业”,“白藤牌”商标为知名商标。五、 合作理念秉持“以诚信赢客户,以质量占领市场”的原则,锦盛新材料愿与各界伙伴携手,共创价值、共促发展。

2007

年

企业成立时间

1000

万

企业注册资金

4

万平

占地面积

10

万吨

企业年生产能力

2000

家

持续服务客户

新闻中心

洞悉企业需求,感知行业变化,新乡锦盛新材料带您了解更多行业知识

15

09-15

氢氧化铝行业知识:可以定制哪些指标

氢氧化铝厂家-新乡锦盛介绍氢氧化铝行业知识:可以定制哪些指标、氢氧化铝(ATH)产品的定制化程度非常高,可以根据您的下游应用和加工需求来调整一系列关键指标。以下是您可以向供应商提出定制需求的主要指标类......

15

09-15

氢氧化铝行业知识:怎么定制氢氧化铝产品

氢氧化铝厂家-新乡锦盛介绍氢氧化铝行业知识:怎么定制氢氧化铝产品、定制氢氧化铝(ATH)产品是一个需要与供应商紧密合作、系统规划的过程。下面我将为您提供一个清晰、可操作的定制指南。核心指导思想:从应用......

14

09-14

氢氧化铝行业知识:氢氧化铝产品价格怎么定的

氢氧化铝厂家-新乡锦盛介绍氢氧化铝行业知识:氢氧化铝产品价格怎么定的、氢氧化铝的价格形成机制比较复杂,并非一个固定数字,而是由成本基础、市场供需、产品规格三大核心维度共同决定的动态结果。下面为您详细解......